┃ 工程背景

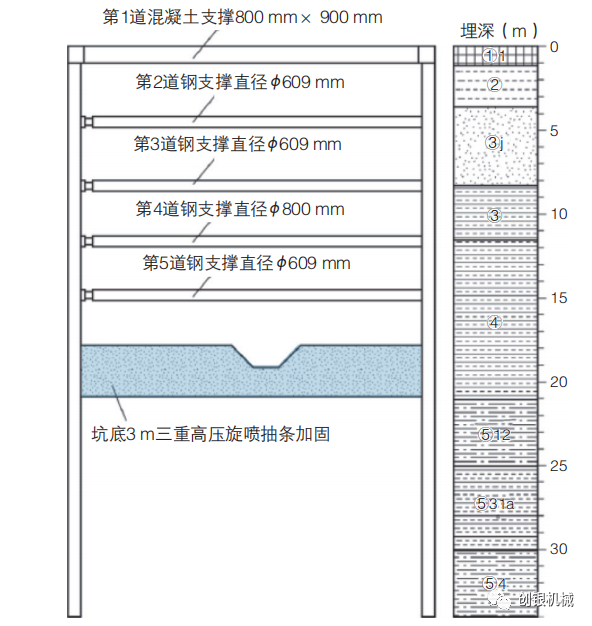

图1 1#坑标准段横剖面示意

图1 1#坑标准段横剖面示意

┃ 监测设备和测点布置

图2 压力传感器箱安装调试

图2 压力传感器箱安装调试

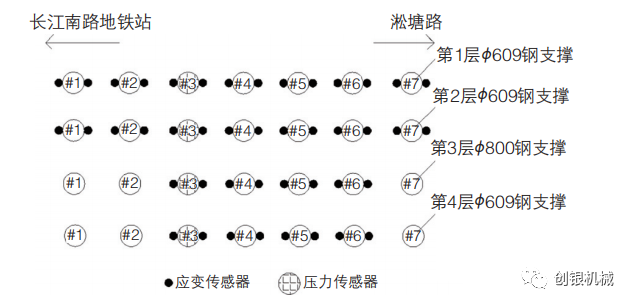

图3 轴力监测测点布置示意

图3 轴力监测测点布置示意

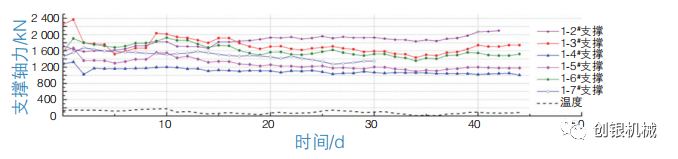

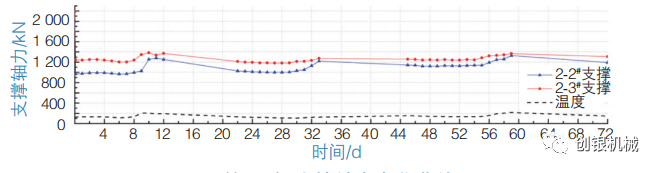

图4 第1层钢支撑轴力变化曲线

图4 第1层钢支撑轴力变化曲线

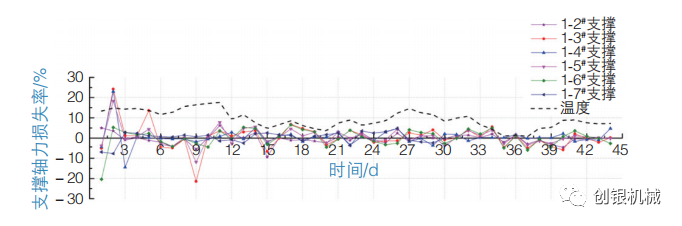

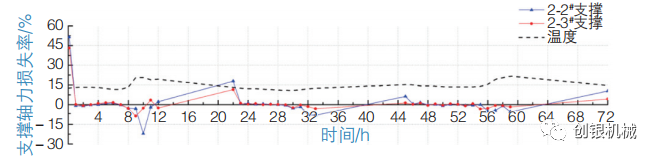

图5 第1层钢支撑轴力损失率

图5 第1层钢支撑轴力损失率

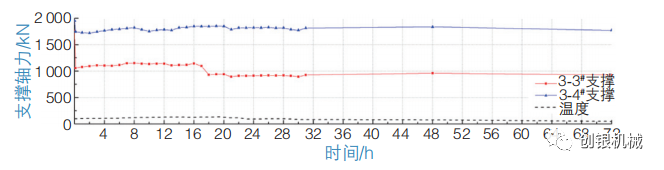

图6 第2层钢支撑轴力变化曲线

图6 第2层钢支撑轴力变化曲线

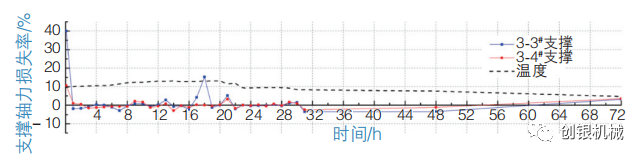

图7 第3层钢支撑轴力变化曲线

图7 第3层钢支撑轴力变化曲线

可以看到,在拆除千斤顶的阶段,支撑轴力发生了突降。同样可由轴力损失率直观看到钢支撑轴力损失的发生阶段,如图8、图9所示。

图8 第2层钢支撑轴力损失率

图8 第2层钢支撑轴力损失率

图9 第3层钢支撑轴力损失率

图9 第3层钢支撑轴力损失率

由图4~图9可知,钢支撑轴力的损失主要发生在拆除千斤顶之后,即安装活络头楔块的阶段。个别位置因实际操作偏差,轴力最大损失超过1/3初始轴力。而在后续施工期间,支撑轴力变化相对较小,尤其第3层钢支撑安装阶段,由于温度波动不大,支撑轴力的波动也较少。

4. 加载过程中的钢支撑轴力损失原因分析

前文的支撑轴力实测值,说明了钢支撑轴力损失主要发生在拆除千斤顶,即安装活络头的阶段。本节由活络头的构造特点出发,结合千斤顶拆除前后的轴力实测数据,进一步探讨钢支撑轴力损失的原因。

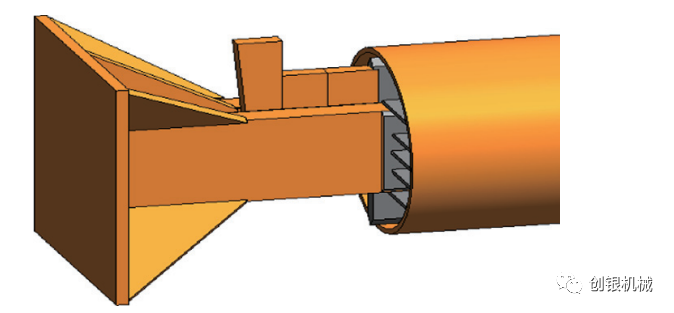

4.1 钢支撑活络头的构造特点

钢支撑活络头是钢支撑的衔接部件及重要的组成部分,常用的为双拼槽钢式活络头,构件包括外筒和底座。外筒由钢管、法兰盘、内加强板和抽拉式外套管组成,底座包括双槽型钢板和抽拉内管,抽拉内管垂直固定在底座钢板上,如图10所示。

图10 活络头BIM示意

图10 活络头BIM示意

工程中每根钢支撑均在一侧端部设置活络头,通过工程千斤顶对支撑施加预应力,然后在活络头预留的楔块位置间隙处加钢楔楔紧,最后放松并移走千斤顶。

在楔块安装过程中引起的钢支撑轴力损失,一是楔块插入深度不足导致支撑偏心受压引起的损失;二是楔块压缩产生的轴力损失(主要是楔块不平整缝隙间挤压引起的非弹性变形)。

另外,施工中人为操作误差也是不可忽视的一大因素,但后两者目前无法量化分析,文章仅针对楔块安装引起的轴力损失进行研究。

4.2 活络头楔块安装引起的轴力变化

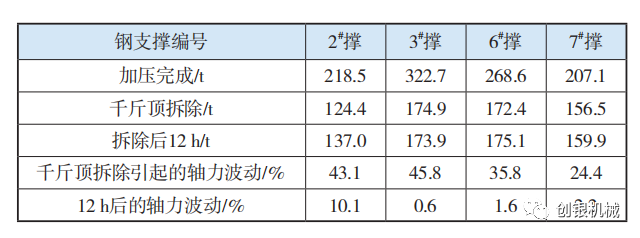

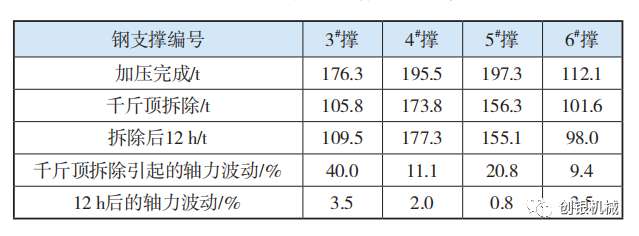

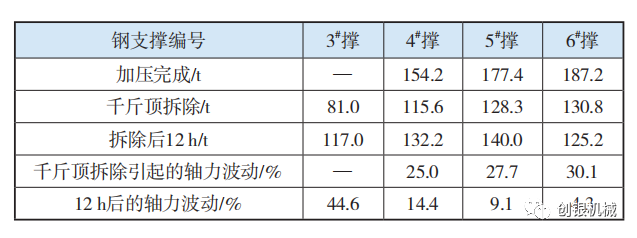

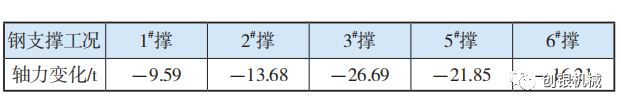

由于预留宽度与楔块不完全匹配,且楔块体本身粗糙锈蚀的原因,楔块体往往不能完全塞满预留位置,即相当于偏心安装。故而在千斤顶拆除、压力经由楔块传递的过程中,就必然会发生力的损失。将钢支撑加载完成即时、千斤顶拆除及拆除12 h后的钢支撑轴力整理于表1~表3中。由表1~表3可知,千斤顶拆除瞬间,钢支撑轴力大幅降低,轴力损失最大可达45.8%;而在千斤顶拆除后的12 h中,轴力波动基本低于5%,局部测点因施工开挖等影响波动较大。

┃ 加载完成后的钢支撑轴力损失原因分析

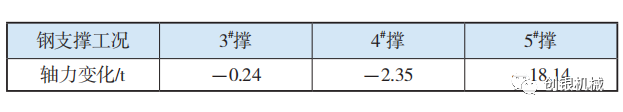

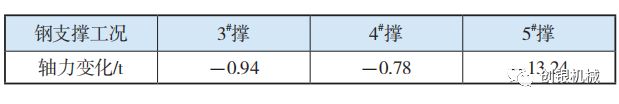

由前文的实测数据(图4~图9)可知,加载完成后钢支撑在后续施工过程中轴力也会发生损失,主要影响因素为邻近支撑架设引起的轴力相干性[12]和温度变化[13]。为研究轴力相干性影响下的支撑轴力变化规律,通过现场的自动监测,得到了伺服钢支撑轴力施加后邻近支撑轴力的变化,如表4~表6所示。表中数据为每层后一道支撑施加轴力对前一道支撑轴力的影响。

表1 钢支撑加载完成及千斤顶拆除后轴力变化(2层) 表2 钢支撑加载完成及千斤顶拆除后轴力变化(3层)

表2 钢支撑加载完成及千斤顶拆除后轴力变化(3层) 表3 钢支撑加载完成及千斤顶拆除后轴力变化(4层)

表3 钢支撑加载完成及千斤顶拆除后轴力变化(4层) 表4 支撑加压对前一道支撑的影响变化(2层)

表4 支撑加压对前一道支撑的影响变化(2层) 表5 支撑加压对前一道支撑的影响变化(3层)

表5 支撑加压对前一道支撑的影响变化(3层) 表6 支撑加压对前一道支撑的影响变化(4层)

表6 支撑加压对前一道支撑的影响变化(4层)

由表4~表6可以看出,新架设支撑轴力施加后,同层邻近支撑轴力显著减小,最大轴力损失达20%左右;随着开挖深度的增大,轴力相干性引起的轴力损失逐渐减小,且基坑中心处支撑受轴力相干性影响产生的轴力损失远大于基坑端部。

┃ 结语

针对钢支撑在加载过程中的轴力损失,本文以上海市轨道交通18号线长江南路站工程实测值为依据进行了分析探讨,研究发现:

1)引起钢支撑轴力损失的首要因素是活络头无法有效传递荷载。在拆除千斤顶阶段,即活络头的楔块安装阶段时,支撑轴力损失巨大,最大损失率接近46%。

2)轴力相干性对支撑轴力的影响相对次要。新架设支撑施加轴力后,同层邻近支撑最大轴力损失约20%。

3)施工过程中的温度变化也会引起支撑轴力的波动。但温差较小时影响极小,且随着开挖深度的增加,温度的影响逐渐降低。

由前述研究可知,有必要研发一种新型活络头以减小支撑轴力传递过程中的损失,从而能够更有效地利用支撑轴力来控制基坑的侧向变形。