⽔泥⼟铣削搅拌墙工法案例

CSM工法在深厚饱和砂土地基的现场试验研究

李汉龙

摘要: 以南昌苏宁广场项目基坑工程为背景,在深厚饱和砂土地层条件下,开展3次现场等厚度水泥土搅拌墙(CSM工法)试验,通过施工工艺和施工参数多次调整,得到了该工程地质条件下的施工参数。试验结果表明试验墙养护28 d墙体抗压强度为1.4MPa,试验抗压强度超过设计抗压强度75%;在深厚中砂和砾砂层抗渗系数由0.133 cm/s提高了5个数量级,达到4.3×10-6 cm/s;试验墙施工对周边环境影响很小,地表最大沉降位移为1.3mm,最大侧向位移为24mm,各项指标均满足设计要求,取得预期防渗加固效果。说明现场试验采用的CSM施工工艺和施工参数是有效适用的,可作为该深基坑工程的防渗加固措施施工采用,并为同类工程推广应用提供科学依据和借鉴参考。

关键词:深基坑;CSM工法;现场试验;止水帷幕

近年来,随着地下工程的开发与利用步伐加快,越来越多深度深、规模大、条件苛刻的基坑工程呈现。针对地下水丰富,周边建(构)筑物种类繁多、道路和地下管线纵横交错分布的城市内进行深基坑施工,如何保证基坑工程围护、止水结构及周边环境安全和稳定。德国宝峨公司2003年研发了深层搅拌技术,毕元顺详细论述了深层搅拌技术的基本原理、双轮铣深搅工艺和施工流程,并将其运用于基础工程中;深搅技术引入中国后在基坑及地下工程得到广泛应用,霍镜等对双轮铣深搅工艺进行深入的探讨和研究,结合国内外实际工程和应用情况,归纳总结了CSM工法的特点和优势;祝紫燕等对CSM工法应用于武汉地区设计方法、实施情况和止水效果进行总结分析;易娟对CSM工法在砂卵石特殊地层成墙效率低、成墙质量差提出了改进措施,有效的提高成墙质量;李成魏等介绍了在软土地区深厚承压水含水层地质条件下,运用CSM等厚度水泥土搅拌墙做止水帷幕,通过基坑监测数据验证了CSM在软土地区承压含水层止水效果良好;吴国明,章兆熊等通过非原位试成墙试验,验证TRD工法在超深砂质地层施工止水帷幕是可行和可靠的;吴海艳,林森斌通过实际工程结果计算分析,CSM工法墙内插型钢施工效率高,可代替传统工艺,值得推广。目前针对CSM工法在工程应用虽开展了一些研究,但CSM工法在深厚饱和砂土地基中运用研究相对较少。

本文以江西南昌苏宁广场深基坑工程项目为背景,为解决深厚饱和砂土地基隔水问题,开展了CSM工法等厚度水泥土搅拌墙试成墙试验研究,为后续工程止水墙施工提供依据。

1

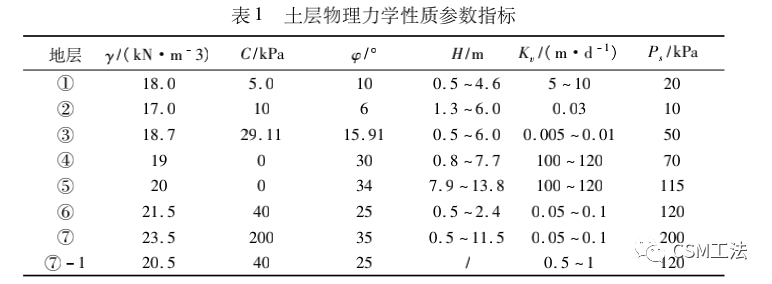

根据地质勘察资料,场区内的地层分布:人工填土(Qml)、第四系上更新统湖积层(Q4l)、第四系上更新统冲积层(Q3al)、下部为第三系新余群(Exn)基岩。按其基岩及其工程特性,自上而下依次分为①杂填土(Qml)实测标贯锤击数为2~5击;②淤泥质粉质粘土(Q4l);③粉质粘土(Q3al)实测标贯锤击数为9~15击;④中砂(Q3al)实测标贯锤击数为12~18击;⑤砾砂(Q3al)实测标贯锤击数为25~32击;⑥强风化泥质粉砂岩(Exn)实测标贯锤击数为38~42击;⑦中风化泥质粉砂岩(Exn)单轴饱和抗压强度5.19Mpa及⑦-1钙质泥岩单轴饱和抗压强度2.14~4.94MPa。场地范围内地层呈现“上软下硬”的特点,浅层主要以杂填土和粉质粘土为主,中部为较厚的砂层,下部则为强风化及中风化岩层,各土层物理力学参数见表1。表中γ为重度;*C*为粘聚力;φ内摩擦角;*H*为地层深度;*Kv*为渗透系数;*Ps*为极限摩阻力标准值。

基坑地下水类型可分为上层滞水、松散岩类孔隙水、基岩裂隙水3种类型,上层滞水水位埋深1.00~3.00 m,标高18.55~20.23 m。松散岩类孔隙水初见水位埋深7.00~11.20 m,初见水位标高12.98~14.45 m;稳定水位埋深7.60~12.30 m,稳定水位标高13.30~13.46 m;本项目地下水位标高在10.46~15.5 m间,地下水为潜水。地下水主要接受赣江的侧向补给及降雨入渗补给,水位随季节变化大,枯水及平水期地下水向赣江排泄,水位下降,丰水期接受赣江侧向补给,地下水位上升。基坑开挖深度范围内分布有深厚砂层,与赣江直接连通、水量丰富、渗透性较强,对基坑安全及环境安全有严重影响。

2

2.1工程概况

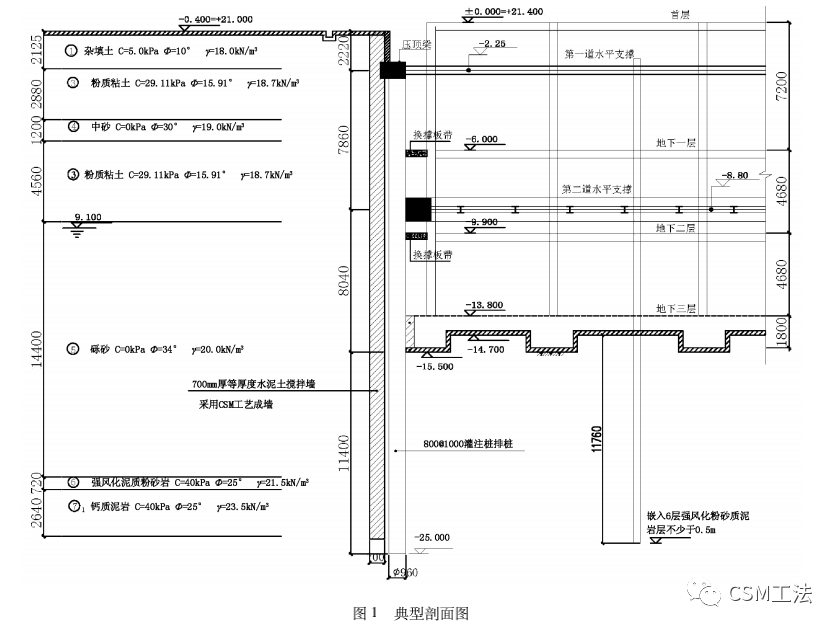

南昌苏宁广场项目位于南昌市原省政府大院,北邻省府北二路,东邻省府西二路,南邻北京西路,西邻广场北路,典型剖面图如图1。项目由地上6~7层商业与地下3层商业和车库组成,总建筑面积230 147.29 m2,基坑开挖面积34 200 m2,开挖深度14.3~15.5 m,采用顺作法施工,基坑安全等级属一级。本工程围护体有灌注桩排桩结合CSM工法等厚度隔水帷幕和CSM工法等厚度型钢水泥土搅拌墙两种可行方案,通过经济对比分析,采用灌注桩排桩结合CSM工法等厚度隔水帷幕比CSM工法等厚度型钢水泥土搅拌墙更适用本项目。因此,围护结构采用灌注桩排桩结合CSM工法等厚度水泥土搅拌隔水墙。

2.2 CSM工法施工重难点及拟采取措施

2.2.1重难点分析

(1)双轮铣水泥土搅拌墙施工深度达25.5 m,如何保证成墙垂直度?

(2)厚度达16 m左右的细砂、圆砾、砂砾层,如何克服成墙后铣削头上提阻力?

(3)深厚饱和砂层(粉砂、细砂、砂砾)空隙率较大,如何保证水泥土搅拌墙的密实度?

(4)砂砾层中含有少量粒径大于100 mm的砾卵石以及嵌入中风化泥质粉砂岩层,如何克服搅拌阻力?

2.2.2拟采取对策

(1)针对第1条:

①在双轮铣铣头安装垂直度采集传感器,在铣、削过程实时跟踪纠偏,发现偏离及时调整;

②严格控制铣头下降速度;

③利用全站仪正侧两方向实时检查校正。

(2)针对第2条:

①下钻过程掺入适量膨润土泥浆护壁,保证搅拌过程墙壁不出现坍塌;

②在砂层下钻铣削搅拌时掺入膨润土,并确保泥浆粘度≥40s,下钻过程同时保持喷气,并且下沉过程每下沉5m上下复搅1m,确保在土体均匀搅拌同时将易沉淀的颗粒夹带在泥浆中,从而保证铣头顺利提升。

(3)针对第3条:

①掺入膨润土将粉砂、细砂、砂砾间的空隙填充;

②利用膨润土浆液将粉砂、细砂、砾砂等颗粒与水泥土浆液混合搅拌,确保搅拌墙的密实度。

(4)针对第4条:

①配备330kW动力装置,给铣削头提供足够的动力;

②配备切削能力与中风化岩层强度匹配的铣头;

③利用导杆和塔架给搅拌铣头施加竖向压力,克服铣头向下搅拌掘进的阻力。

2.3现场试验设计

2.3.1试验目的

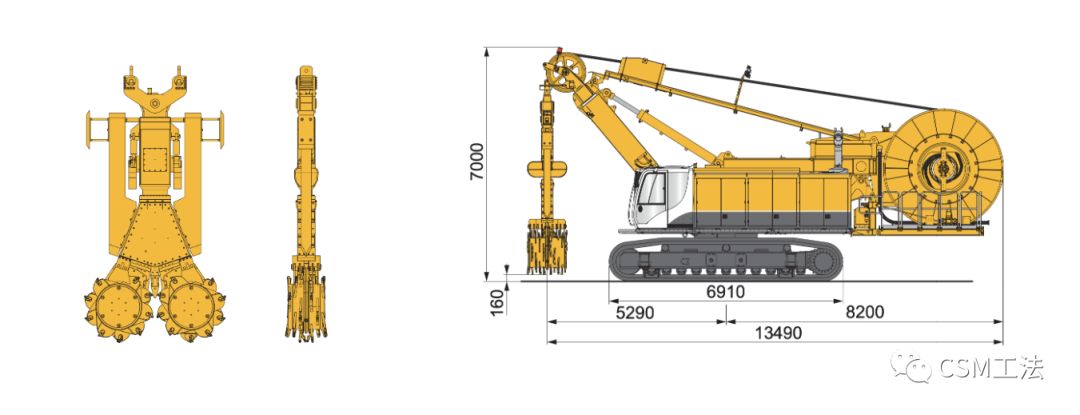

现场试成墙试验选在不影响正式隔水帷幕、围护桩及工程桩等围护结构和主体结构施工位置。以验证国产SC50型CSM水泥搅拌桩机在深厚饱和砂土地层条件下的施工能力、施工工艺及施工参数。

2.3.2试验方案

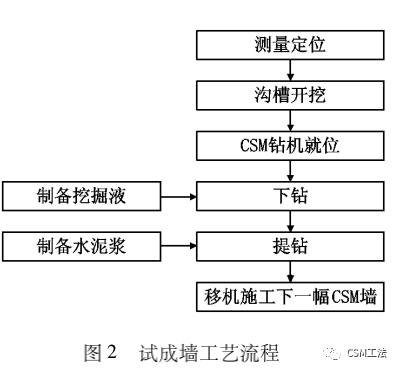

本次试验采用CSM等厚度水泥土搅拌墙作为止水帷幕,现场开展了3次试成墙试验;第1次、第2次试验墙厚度为800 mm;第3次试验墙厚底为700 mm。现场试成墙工艺流程如图2所示。

等厚度水泥土搅拌墙采用CSM双轮铣深层搅拌设备成墙,试成墙墙段采用3幅相互搭接,试成墙平面长度为7.60 m。本项目等厚度水泥土搅拌墙需穿越深厚饱和砂砾层,墙底需嵌入第⑦层中风化泥质粉砂岩不少于1.2 m。试成墙相对标高范围约为-0.400~-25.000(±0.000=+21.400,黄海高程),深度约为24.6 m。

2.3.3试验设计

第1次试验采用传统单液注浆模式,即下钻和提升过程都注入水泥浆液。施工参数参照类似项目参数进行。第1次试验施工后进行水泥土墙身钻芯检测,共对10个点钻芯取样,根据取芯试验报告反映,芯样在12~18m出现不同程度芯样破碎,个别芯样出现不完整、不成形现象。排除其他客观因素,参照第1次试验参数。第2次试验针对施工工艺流程和施工参数进行分析,将单液注浆模式调整为双液注浆,即下钻全过程喷入膨润土挖掘液,复搅和提升过程喷入水泥浆液;将水泥掺量由22%调整为25%,水灰比由1∶0.8调整为1∶1,砂层下钻速度由60 cm/min调整为50 cm/min,卵砾层下钻速度由40 cm/min调整为30 cm/min。

根据第2次试验取芯试验报告反映,芯样在标高-12.00~-22.00乃出现少部分芯样破碎,芯样砂石无水泥胶结,芯样不完整、不成形的现象。排除其他客观因素,参照前两次试验参数,对造成不良芯样原因进行分析,第3次试验将泵送挖掘液流量由87.5 L/min调整为40 L/min,第1次提升速度由20 cm/min调整为25 cm/min,复搅提升速度由20 cm/min调整为25 cm/min,复搅提升高度由10 m调整为12 m。

根据第3次试验浆液试块试验和取芯试验报告反映,芯样连续完整,水泥胶结成形质量良好,且试块和芯样无侧限抗压强度均大于1.0 MPa,满足基坑加固隔水要求。

3

水泥土搅拌墙的墙身强度应采用试块试验结合14 d,28 d龄期后钻孔取芯来综合判定。

3.1浆液试块强度分析

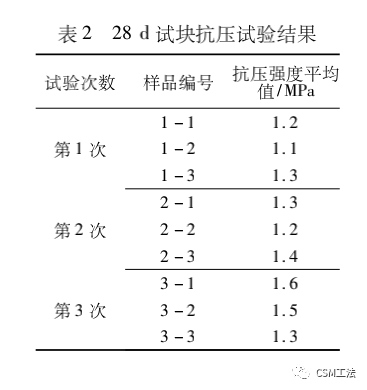

每次现场试验时在低于现场试成墙有效墙顶1 m以下位置取水泥土搅拌浆液制作3组9块70.7mm×70.7mm×70.7mm立方体试样,置于标准养护条件下养护28 d,室内试验测定其无侧限抗压强度,结果见表2。结果显示试验强度均大于1.2 MPa,超过设计抗压强度50%,满足设计抗压强度要求。

3.2钻孔取芯强度分析

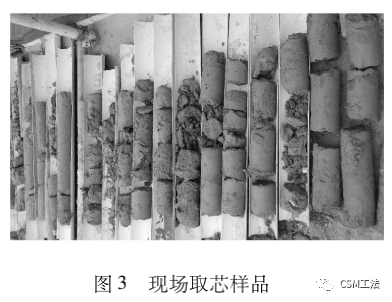

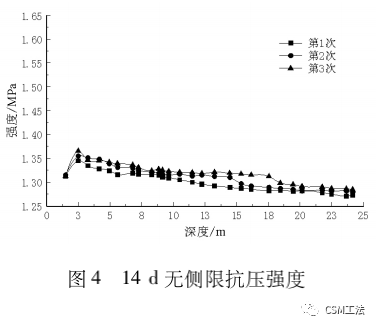

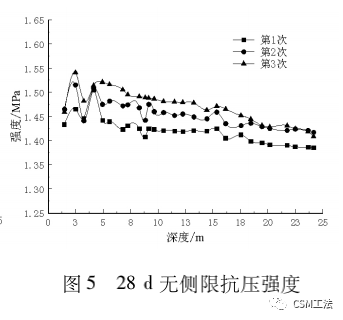

试验墙身25.5 m,大于10 m,墙身抗压强度芯样试件每孔不少于9个,墙身三等分各取3个。在14 d和28 d龄期后分别取芯,现场取芯试样如图3所示。芯样14 d龄期单轴抗压强度如图4所示,芯样28 d龄期单轴抗压强度如图5所示。

从图4可以看出,现场试验等厚度水泥土搅拌墙14 d龄期单轴抗压强度随深度增加而逐渐减小;第1次试验强度最小1.28 MPa,第2次试验强度最小1.29 MPa,第3次试验最小强度1.30 MPa;最小试验抗压强度超设计抗压强度60%,满足设计抗压强度要求。

从图5可以看出,现场试验等厚度水泥土搅拌墙28 d龄期单轴抗压强度变化趋势和14 d大体一致;强度有所提高,第1次试验最小强度1.40 MPa,第2次试验最小强度1.44 MPa,第3次试验最小试验强度1.43MPa;最小试验抗压强度超设计抗压强度75%,满足设计抗压强度要求。

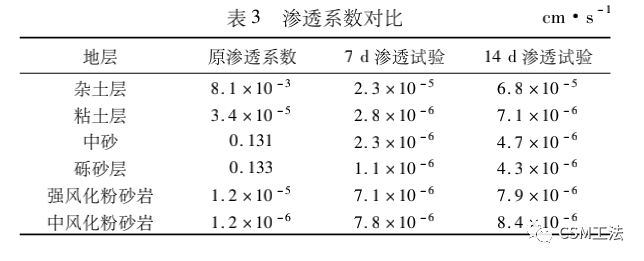

3.3抗渗性能分析

取两组芯样分别进行7 d和14 d室内渗透试验,试验结果与勘察报告中原土层渗透速度对比见表3,结果表明在浅层杂填土和粉质粘土层中渗透系数变化不大在;在深部的砂土层渗透速度中砂层由0.131 cm/s降低到4.7×10-6 cm/s,砾砂层由0.133 cm/s降低到4.3×10-6 cm/s;可见CSM工法等厚度水泥土搅拌墙对深厚饱和砂土层抗渗性能提高较为显著。通过芯样室内渗透性试验结果,CSM工法等厚度水泥土搅拌墙成墙后沿深度方向的渗透系数分布较为均匀,满足设计隔水要求。

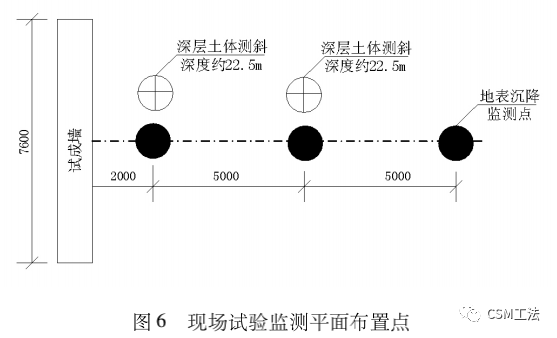

3.4环境影响分析

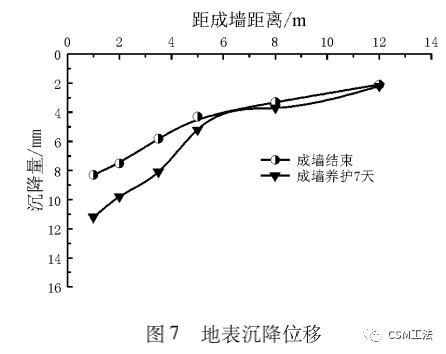

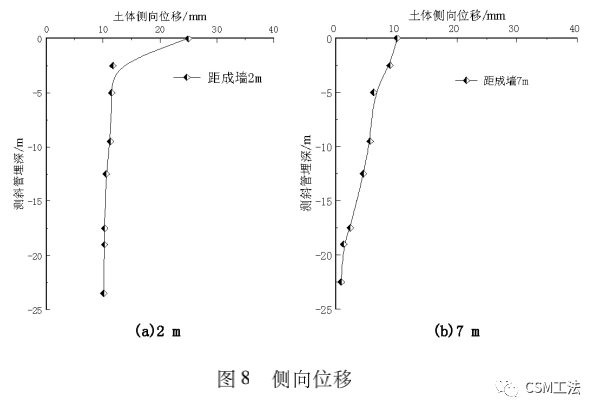

试成墙试验过程中在成墙影响范围内布设地面沉降观测点和侧向位移监测点,监测现场试成墙施工对周边环境影响,监测点布置如图6所示。在距成墙2.0 m,7.0 m,12 m测点位置布置沉降监测点,分别就成墙试验结束和成墙试验养护7 d进行沉降位移监测,结果如图7所示;在距试验墙2.0 m,7.0 m测点位置沿竖向方向布置测斜管进行侧向位移监测,监测结果如图8所示。

从图7可以看出,在成墙试验结束时,距试验墙1 m范围内地表沉降位移约为8.22 mm,随着距试验墙距离加大,地表沉降量逐渐减小,在距试验墙12 m左右沉降量就不再明显;在试验墙养护7 d后,在1~5 m范围地表沉降量有所增大,最大沉降位移为11.3 mm,大于5 m范围养护7 d后地表沉降位移无显著变化。从图8(a)可以看出,在距试验墙水平向2.0 m监测点位置,最大侧向位移为24 mm,侧向位移在埋深2 m范围成线性递减;侧向位移随着竖向埋深增大保持12 mm左右。从图8(b)可以看出,在距试验墙水平向7.0 m监测点位置,最大侧向位移为11 mm,侧向位移随竖向埋深增大逐渐减小,在22 m埋深附近侧向位移趋近于0。

3.5 现场试验分析

根据等厚度水泥土搅拌墙3次现场试成墙试验后墙身抗压强度、抗渗性能和对周边环境影响分析,通过对3次试成墙工艺和施工参数调整,确定本项目采用双液注浆模式,参数确定为:水泥掺量25%,膨润土掺量按水泥掺量的3%~5%;泵送压力和送风压力分别按0.5~3.0MPa、0.7~1.0 MPa;黏土层、砂层、卵砾层、中风化泥质粉砂岩下钻速度分别按80 cm/min、50 cm/min、30 cm/min、5 cm/min;泵送挖掘液流量按40 L/min;第1次提升速度按25 cm/min,高度5 m,复搅提升速度按25 cm/min,高度12 m,提升至顶速度按40 cm/min;墙底嵌入第⑦层中风化泥质砂岩不少于1.2 m。

4

本文通过现场试成墙试验,调整工艺和参数,确定了在深厚饱和砂土地质条件下应用CSM工法施工参数,在经过现场试块和取芯抗压试验、抗渗性能和对周边环境影响分析,得出以下结论:

(1)以南昌苏宁广场基坑工程为背景,在深厚饱和砂土地层条件下,开展现场试成墙试验,试验结果表明在深厚饱和砂土层采用CSM工法施工等厚度水泥土止水墙,能有效的阻断基坑内外水力联系。

(2)现场试验表明采用调整后工艺和参数的CSM工法施工止水墙,墙体28 d龄期抗压强度为1.4 MPa,试验抗压强度超过设计抗压强度75%;在深厚中砂和砾砂层渗透速度由0.133 cm/s降低到4.3×10-6 cm/s,提高了5个数量级,满足防渗要求。

(3)现场试验表明CSM工法施工对周边环境影响很小,地表最大沉降位移11.3 mm;最大侧向位移为24 mm。

(4)通过现场试验确定了该工程止水墙施工参数,为以后类似项目提供参考依据。

项 敏

手机:138 1818 6389

电子邮箱:20228300@qq.com

项敏的微信

长按下方二维码

关注本公众号:CSM工法