▍摘 要

关键词:桥梁桩基;静压植桩;钢板桩;施工;技术;研究

▍1 工程概述

中交一航局三公司承建的鹤大高速公路ZT07标段二道松花江特大桥,桥梁全长1 260m,主桥结构形式为66 m+120 m+66 m三跨变截面预应力混凝土连续钢构。主桥跨越二道松花江,11号、12号主墩承台位于主河槽两侧河滩地上。

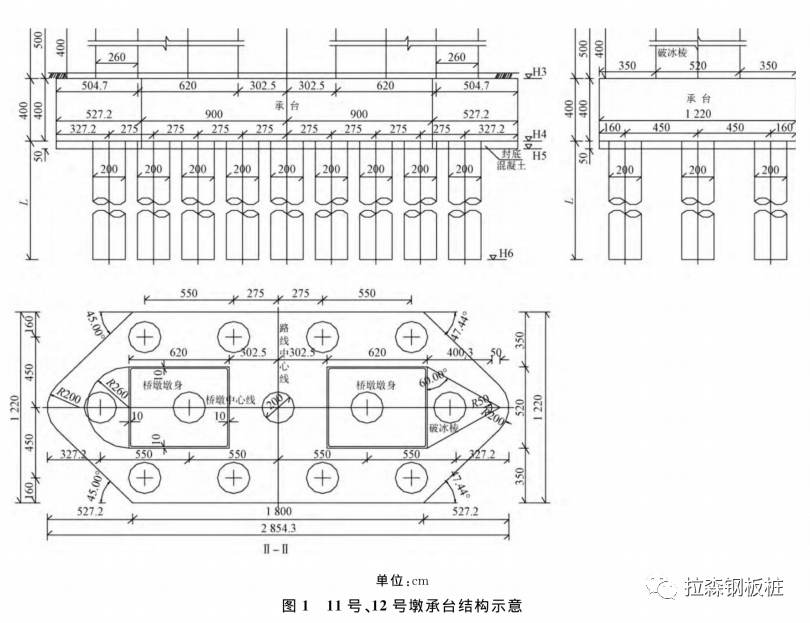

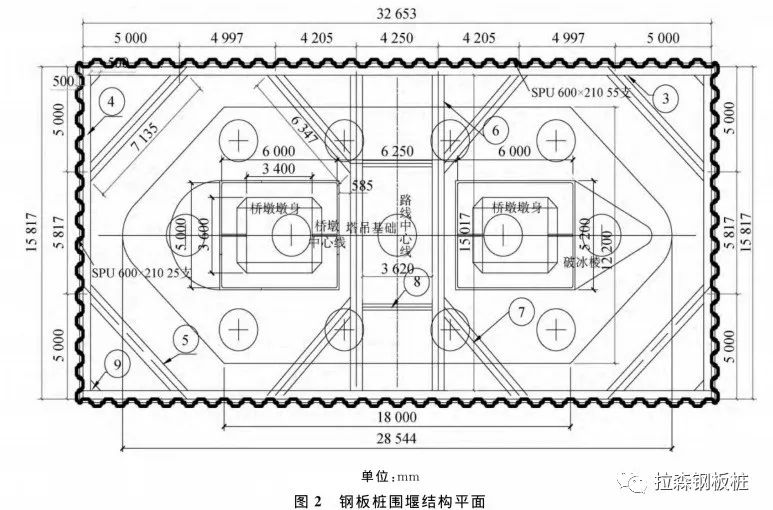

11号、12号主墩承台尺寸,长28.54 m、宽12.2 m、厚度4 m,设计承台下有50 cm厚混凝土垫层,承台两侧由圆弧段组成。11号墩承台底标高420.81 m,顶标高424 81 m;12号墩承台底标高422.01 m、顶标高426.01 m。设计混凝土用量1169.2m³。其具体尺寸如图1所示。

1.1 工程水文

桥位处河槽断面呈“U”形,主河槽正常年份水位标高426-428 m(高于承台顶标高),水面宽约100 m,桥址区最大河流为二道松花江,另有两条小溪经桥址区小桩号流向二道松花江。其主要接受长白山区数条大小不等的山间河流补给,流量随季节变化较大。

1.2 工程地质

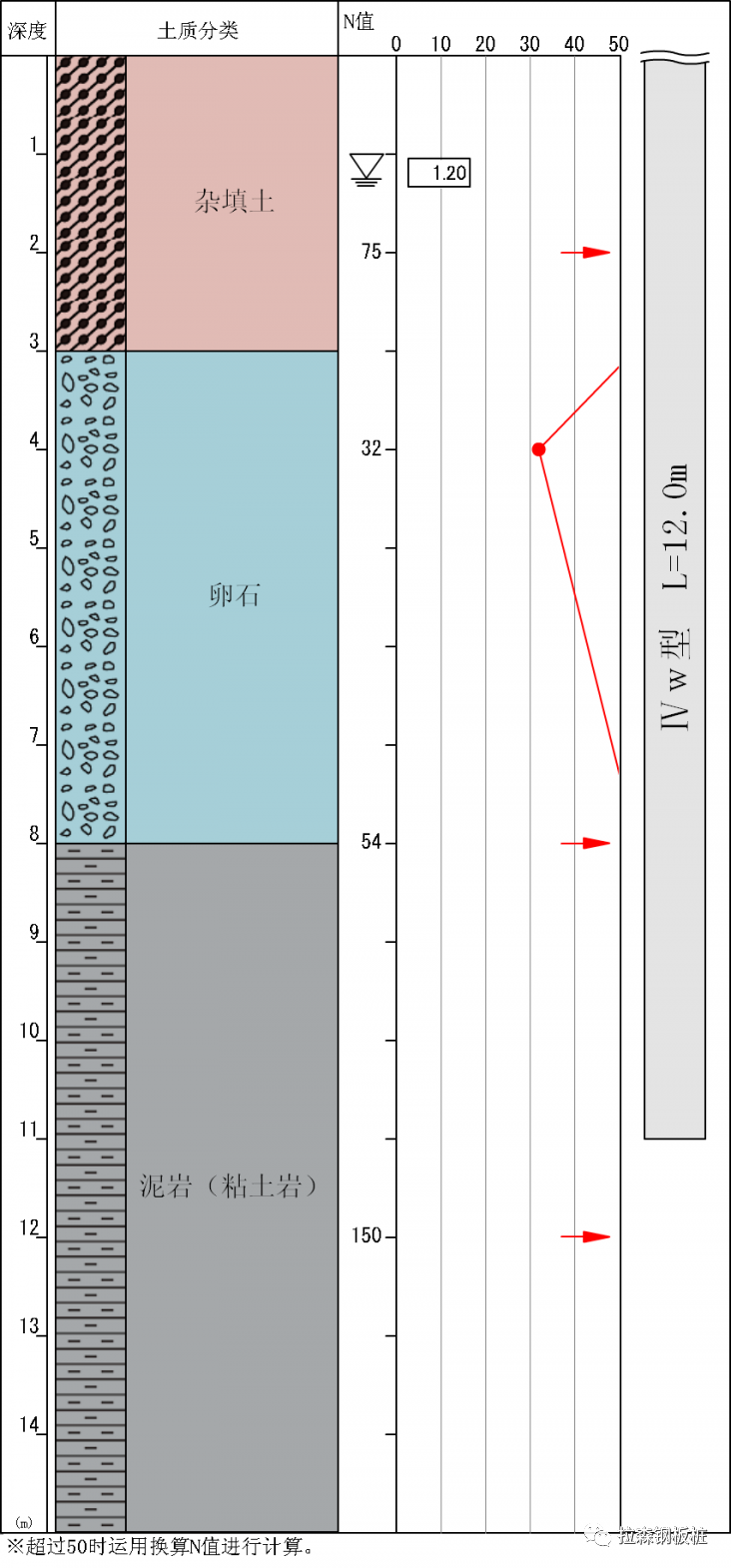

桥址区位于贝水滩盆地的二道松花江地段。地势两端高、中间开阔平坦。承台所处区域的地表覆盖6~9 m厚砂、卵石层,卵石粒径一般为2~8 cm,最大可达18 cm,呈亚圆形,卵石含量在70%以上,主要充填物为中粗砂,透水性强、易坍塌;地表下9〜32 m为强风化粉砂质泥岩,原状结构部分破坏,砂泥质结构,遇水易崩解。

1.3 承台施工前现场条件

(1)为保证前期桩基施工,11号、12号墩承台所处位置利用黏土回填筑岛标高至428 m。

(2)承台施工期为6月〜8月,恰逢雨季、汛期、易受洪水影响。

▍2 施工方案比选

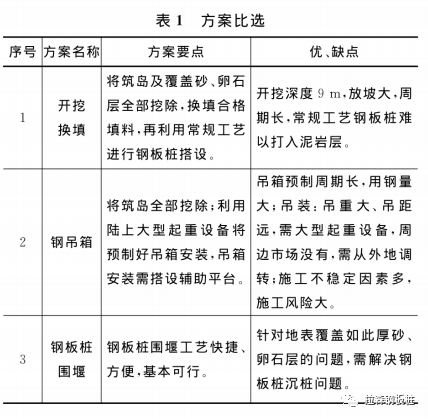

该特大桥为全线11个标段两个关键控制性工程之一,施工工期特别紧,由于承台所处地质水文条件复杂,确定合理支护工艺至关重要,方案比选见表1,最终选择钢板桩围堰方案。

▍3 钢板桩围堰结构设计

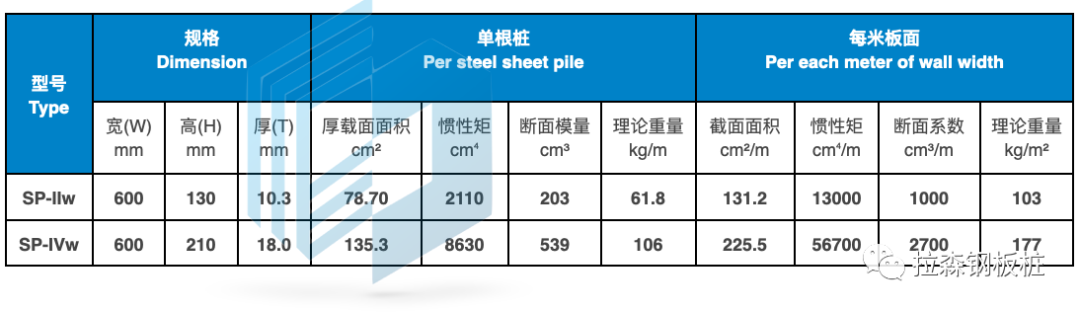

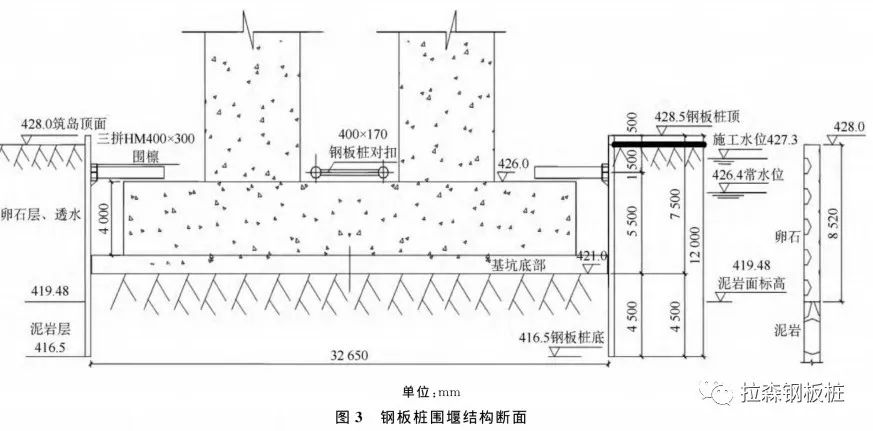

采用矩形围堰,钢板桩长12m,穿透砂卵石层,入泥岩2m,桩顶标高428.5m,高于常水位标高,初期设计钢板桩规格为热轧SP-IIw型钢板桩(宽600 mm、高130 mm、壁厚10.3 mm),后经工艺试验调整为SP-IVw型(宽600 mm、高210 mm、壁厚18 mm);内支撑前期设计2层,后经优化变为1层,如图2、图3所示。

▍4 钢板桩沉桩工艺选择

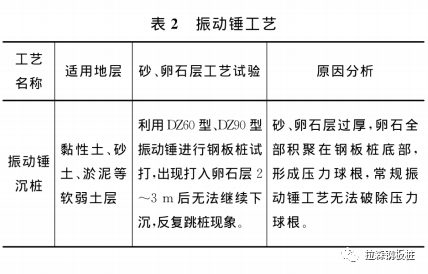

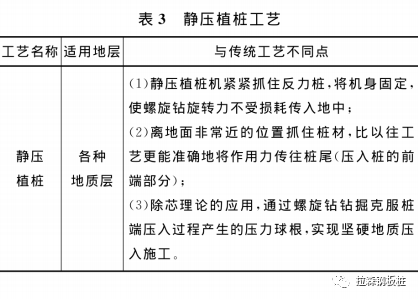

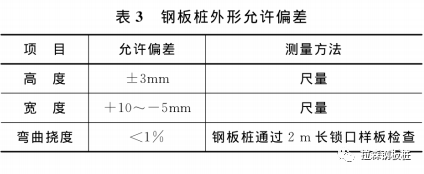

传统振动锤工艺与静压植桩工艺进行比选,见表2、表3。

▍5 静压植桩施工关键技术

5.1 静压植桩施工钢板桩工艺原理

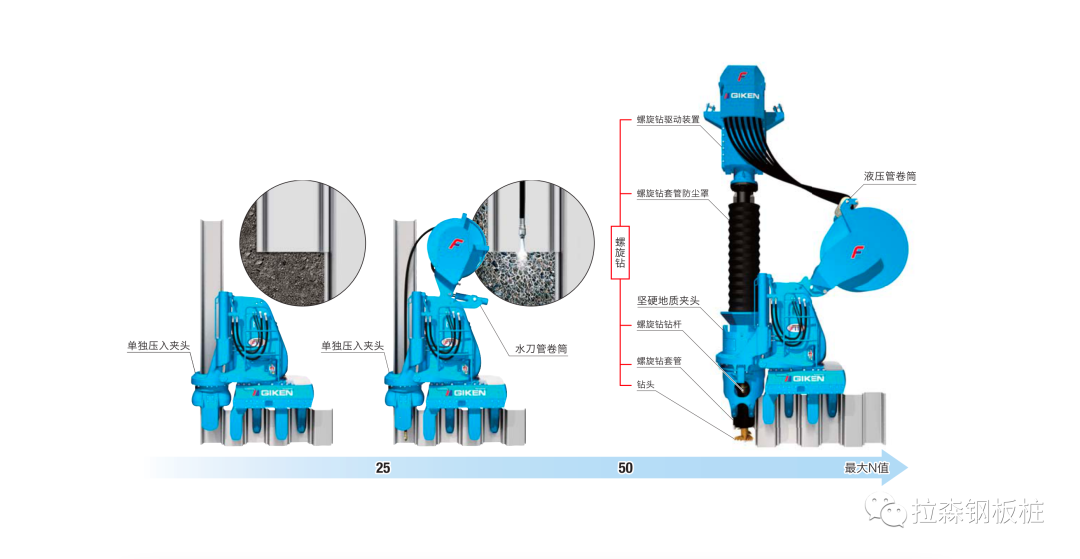

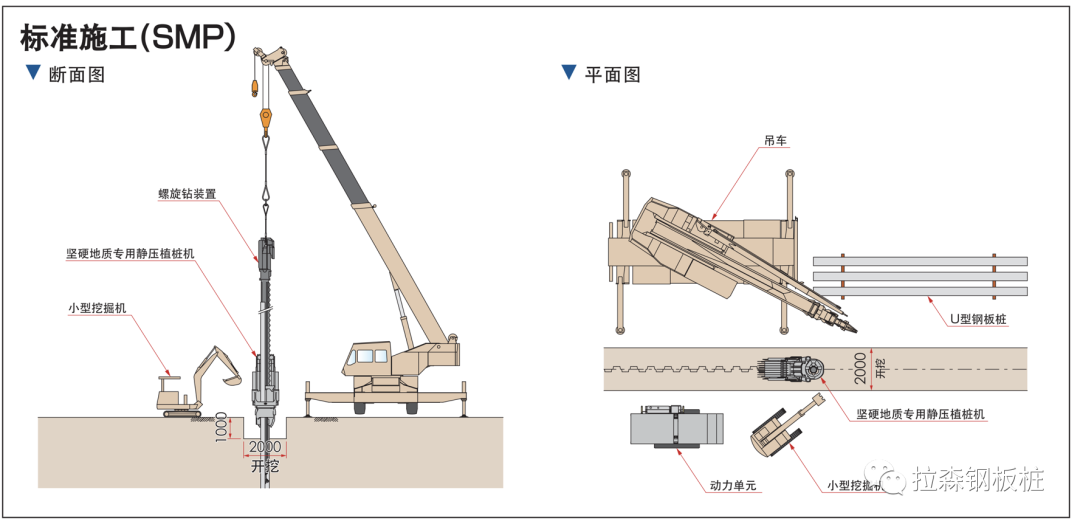

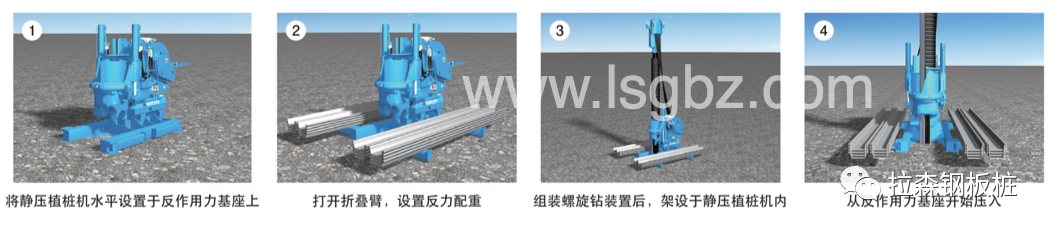

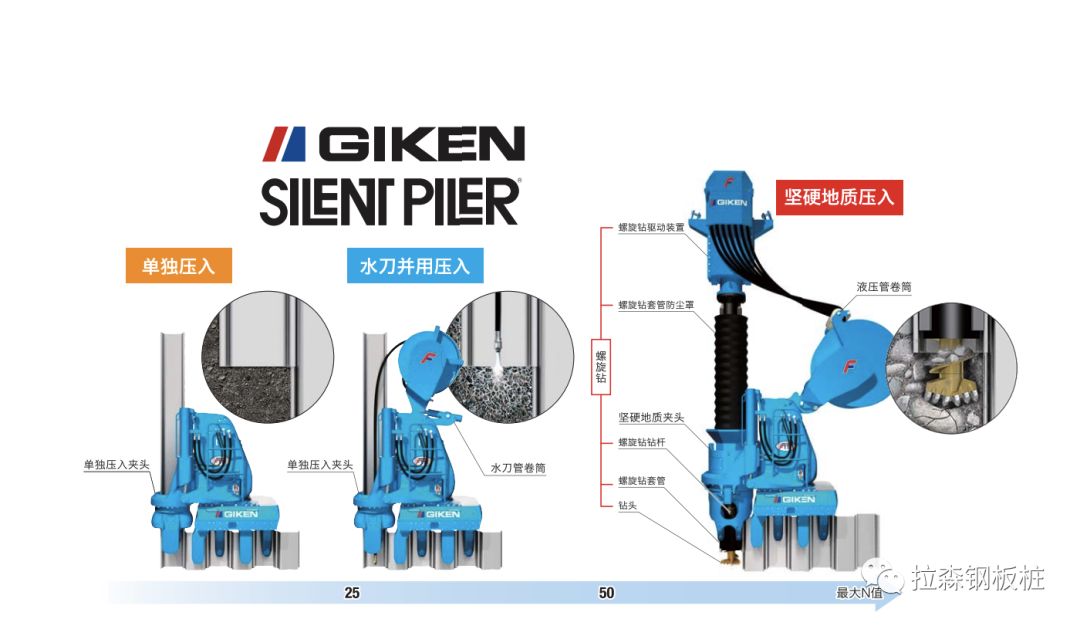

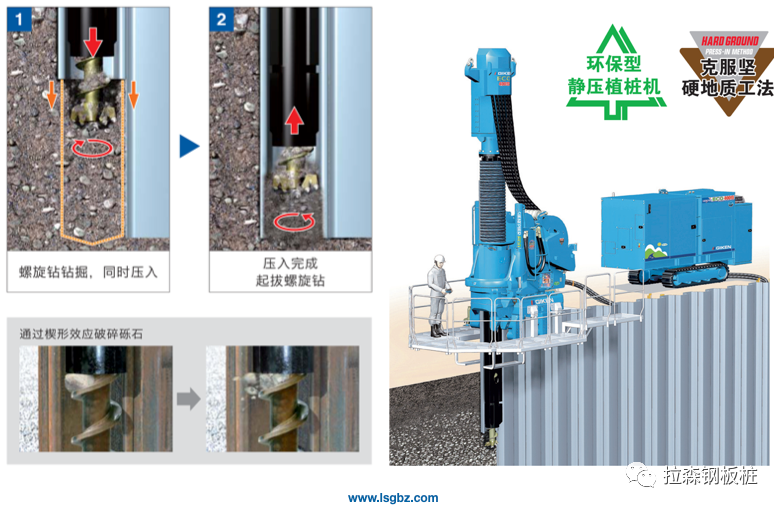

静压植桩施工按植桩地质的坚硬程度分为:单独压入工艺、水刀并用压入工艺、螺旋钻并用压入工艺(即克服坚硬地质工艺),特大桥主墩承台施工采用螺旋钻并用压入工艺,如图4、图5所示。

图4 静压植桩工艺分类

图5 静压植桩螺旋钻并用工艺原理

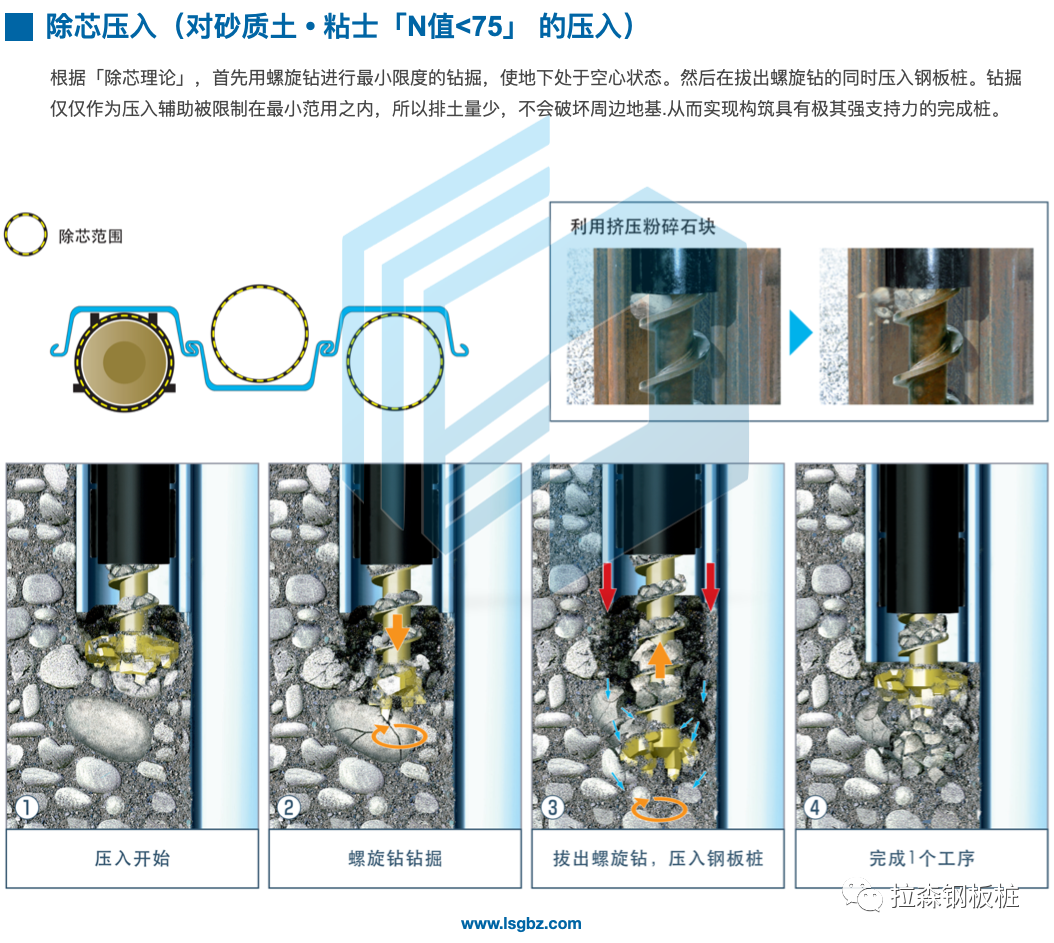

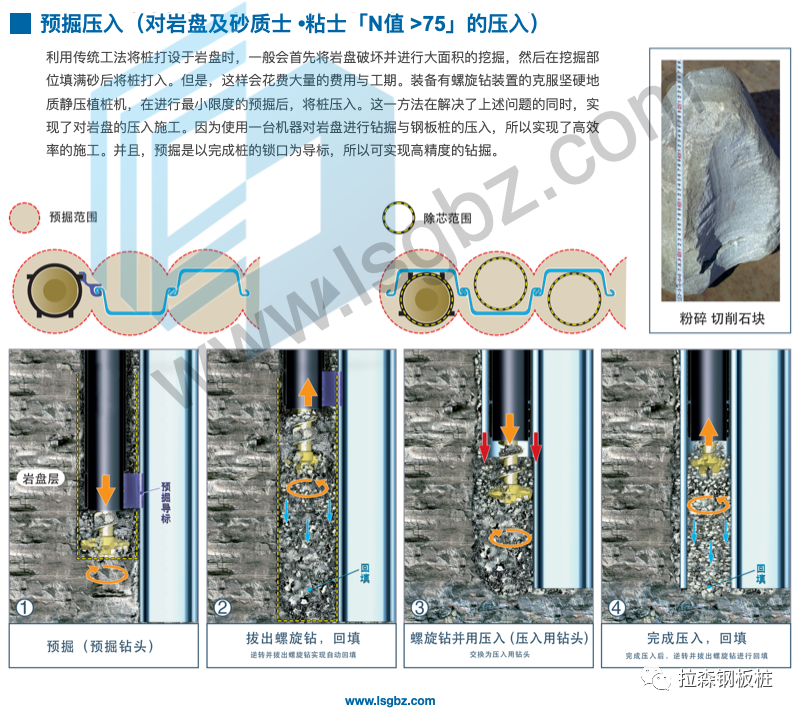

静压植桩螺旋钻并用压入工艺,在坚硬地层中,利用“除芯理论”,在压入同时通过螺旋钻钻掘来降低贯入阻力,从而实现压入作业。适用于泥岩、砂岩、花岗岩等软岩及中硬岩层。

静压植桩机抓住数支已完成压入的桩材,与地球成为一体。利用其被拔出的阻力作为反力,对下一根桩施加静载荷,在不发生振动、噪声前提下把桩压入地面,在桩前端会形成压力球根,遇坚硬地质,需要螺旋钻破除压力球根,可继续下压。

5.2 主要技术要点

(1)正式施工前,通过工艺试验确定植桩参数。

(2)根据地质层不同选择不同植桩方式。

(3)预掘过程引入高压风,提高预掘效率。

(4)为防止因螺旋钻扰动出现桩端渗径,植桩最后50 cm,完全静压至设计标高。

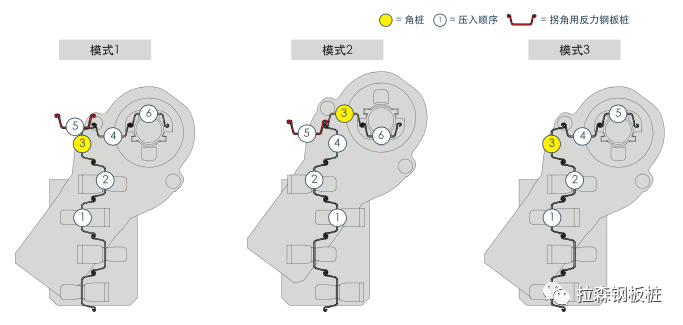

(5)施作角桩时,根据最后一根钢板桩朝向,采用不同的植桩模式。

5.3 主要施工工艺

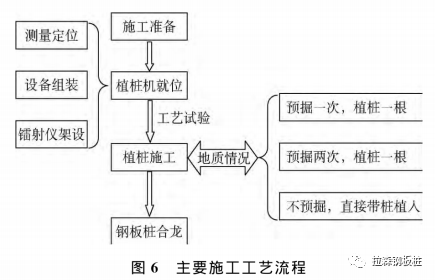

主要施工工艺流程如图6所示。

5.4 静压植桩设备组成

静压植桩设备由动力单元、静压植桩机、吊装钢板桩吊车组成。如图7所示。

图7 静压植桩设备组成示意图

5.5 植桩工艺试验

正式施工前,通过工艺试验确定相关植桩参数及钢板桩规格。

(1)根据地质情况(预掘及植桩过程的难易程度判断)可采用以下3种方式进行植桩作业:预掘一次,植桩一根;685 mm钻头预掘一次,连续植桩两根;不预掘,采用600mm钻头直接带桩植入。

(2)在预掘及植桩过程中,钻出的渣体容易黏住钻杆,造成排渣不畅,影响施工效率,高压风沿钻杆中心直通钻头后再排出,可以有效解决这一问题。

(3)确定钢板桩规格,工艺试验采用SP-IIw型钢板桩,由于桩自身强度不够,在植桩过程中出现了损伤,后期使用的SP-IVw型,没有出现损坏情况。

5.6 施工准备

5.6 1钢板桩施工区域场地准备

静压植桩机进行钢板桩施工时,需要完成施工场地整平工作,并保证钢板桩施工法线两侧至少有3m的作业空间,地面标高按比钢板桩顶标高降低50cm进行控制。

5.6.2钢板桩检查

在钢板桩施工前必须对其进行全面检查,剔除钢板桩前期使用后表面因焊接钢板、钢筋所留下的残渣。钢板桩允许偏差见表3。

5.6.3钢板桩锁口止水处理

为了减少钢板桩插打时锁口间的摩擦和钢板桩围堰的渗漏,在钢板桩锁口内涂抹黄油沥青混合物油膏(建议重量配合比为沥青:黄油:滑石粉:锯末=4:6:10:1)。

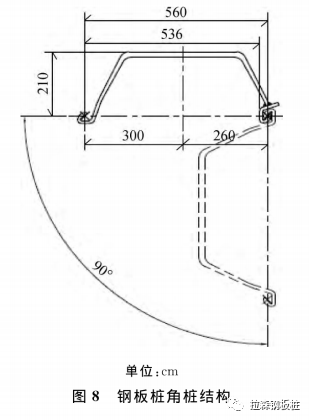

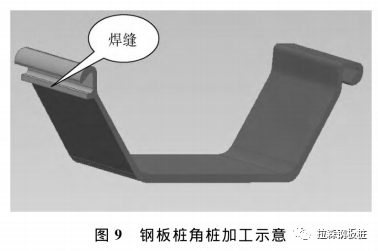

5.6.4角桩准备

钢板桩围堰4个角桩需要用正常钢板桩进行锁口重新加工,以使转角处钢板桩锁口能够相互咬合.如图8、图9所示。

5.7 植桩作业

5.7.1测量放线

(1)使用全站仪进行放样,确定控制点,用短钢筋定点并用红油漆标记做醒目处理。

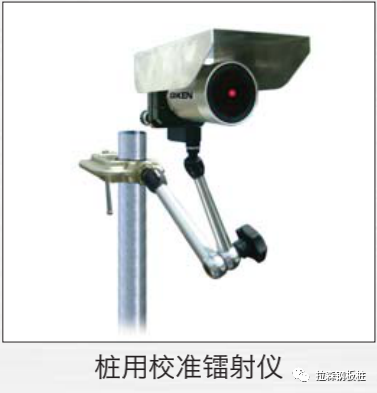

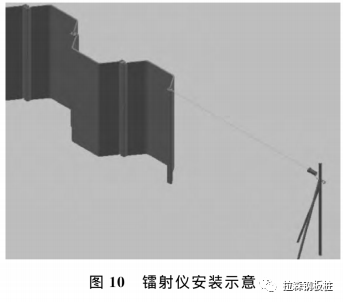

(2)将镭射仪取出架设在施工放样的测量点上。

(3)调整镭射仪使镭射仪发出的红外线和计划法线重合并使红外线标高等于桩顶标高,如图10所示。

5.7.2静压植桩设备就位

静压植桩设备安装到反力基座上,反作用基座主体中心线与计划法线平行,并使基座与首个压入桩后方锁口的距离处于10-20 cm之间,调整偏位使静压植桩机主体处于水平状态,再将配重吊至反作用力基座两侧,如图11所示。

图11 设备就位

配重可以是预制块,也可以是钢板桩。

5.7.3初期压入

利用配重作为反力压入第一根桩,之后每次完成压入后,植桩机自走前移,依次抓住植入的完成桩。当机身完全移到反力桩上后,撤去反力基座及配重,完成初期压入。

5.7.4螺旋钻预掘

根据地质层N值大小及砾石含量决定是否进行预掘。

针对卵石含量多、植桩较为困难地层,需要先预掘,再植桩。预掘采用685 mm规格的钻头,根据红外线导向调整钻杆,使位置准确、钻杆垂直度偏差小于3%,开始预掘。预掘过程包含以下几项工作。

(1)安装定位导标、钻进。

预掘时为了避免钻头损坏已施工的钢板桩锁口及更好地固定钻头位置,从第二个钢板桩开始需要安装定位导标。

(2)钻杆位置及垂直度监测及成孔。

在预掘过程中,需要根据镭射仪红外指引线和水平靠尺及时观察钻杆的位置和垂直度,如有偏位或倾斜(按小于3%控制),要及时做出相应调整,最大限度地保证预掘孔位的垂直度。当达到设计标高后,停止钻进,预掘完成。

(3)提钻并冲洗。

由于本区域砂质泥岩黏性土含量较高,钻进过程中钻杆上容易粘到泥土,需要清理,在提钻前,安装钻杆刮泥器,在提钻过程中,需要用高压水枪冲洗钻杆,使钻杆保持清洁。

5.7.5正式植桩施工

提钻完成后,进行植桩工序。植桩过程包含以下几项工作。

(1)更换钻头。

为了保证钻头不损伤已施工的钢板桩锁口.植桩过程换用400 mm规格的钻头。

(2)吊装钢板桩。

人工配合完成吊桩,并使焊接的钢板桩限位板卡住钻杆,形成整体后,抱紧固定夹,完成吊桩工作。

(3)调整钻杆位置、植桩。

吊桩完成以后,收紧履带吊大钩,起到辅助稳定作用后,调整位置使钢板桩锁口卡进前一个已施工的钢板桩锁口(初次植桩只需调整位置),并相互咬合,再次调整钻杆位置及垂直度后,开始植桩。植桩过程中要保证钢板桩的垂直度。如发现钢板桩有偏位或倾斜,要及时做出相应调整。

(4)焊接钢板桩锁口。

将新植入的钢板桩锁口与前一根钢板桩锁口(初次植桩与基座焊接)进行焊接,焊缝长15 cm左右,使得前后植入的钢板桩形成受力整体,便于静压植桩机稳定作业。

(5)角桩施工。

当施工至钢板桩围堰的转角处时,需要施作角桩,根据本侧最后一个钢板桩朝向,分为3种情况施工,如图12所示。依次均按按①〜⑥顺序植桩,其中标记③为角桩,⑤为辅助桩。

图12 角桩施工方法示意图

(6)设备转向移动。

角桩完成植入后.继续植桩一根(普通钢板桩),即下一条边的植桩总数达到2根后(若为四脚植桩机,需要再植入一根辅助桩),将植桩机机身用吊车吊起,就位至下一条边已完成的2根钢板桩上,开始下一条边的植桩作业。

按照以上工序进行钢板桩施工,直至钢板桩施工合龙,完成整个植桩工序。

(7)钢板桩合龙。

由于钢板桩施工时会出现轻微前倾,钢板桩合龙一般选择在角桩处进行。

▍6 施工注意事项及操作要点

(1)在钢板桩施工前期,要通过具体的地质条件分析或试验选取适合的钢板桩型号,若钢板桩强度不够,会影响植桩质量且容易出现损伤;若强度过高,则造成材料浪费及施工费用增加。

(2)在植桩过程严格中控制植桩精度,避免造成误差累积,否则最后很容易出现桩身倾斜,植桩设备无法调整,导致不能正常合拢。

(3)严格控制桩端渗径,植桩至设计标高50 cm前,停止预掘,以不大于500 kN压入力将钢板桩压至设计标高,防止螺旋钻预掘过程桩端形成透水通道,影响钢板桩止水效果。

▍7 实施效果

7.1 沉降、位移观测

钢板桩植桩结束后,在板桩四周设立沉降、位移观测点,观测各阶段沉降、位移情况。

通过观测得出钢板桩沉降未发生变化,位移最大变化3cm,发生在支撑安装前阶段,支撑安装完成后板桩位移趋于稳定。

7.2 止水效果

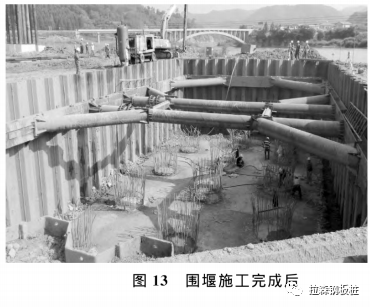

基坑开挖结束后,仅在围堰内设置2处集水坑,利用2台污水泵,间断抽水即能满足抽水要求,如图13所示。

▍8 结 语

特大桥主墩承台静压植桩施工技术的成功运用,解决了常规工艺无法在坚硬地质条件下进行钢板桩施工的难题,同时通过工艺优化、技术创新,提高了施工效率,保证了施工质量,钢板桩桩墙线形美观、止水效果良好,通过总结经验,为以后类似工程提供借鉴。

来源:《公路》

作者:赵世龙

编辑整理:项 敏

工法概要

利用独自开发的除芯理论,在确保压入优越性的前提下,实现了对N值大于50 的坚硬地质的压入施工

克服坚硬地质工法是确保了压入工法优越性的辅助压入工法。其为利用边钻掘边压入的「除芯理论」,在N值大于50的坚硬地质中进行施工的工法。

克服坚硬地质工法的特长

-

实现了对N值大于50的坚硬地质的压入

实现了在利用传统工法施工困难的混有卵石的砂砾层•岩盘等N值超过50的坚硬地质的压入施工。

-

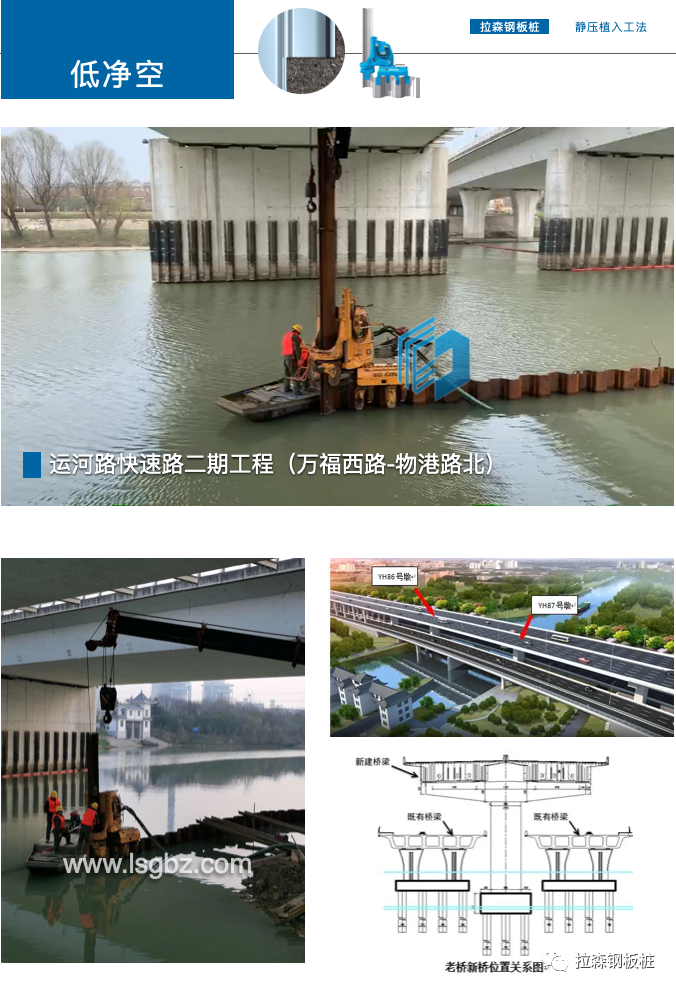

实现水上 •倾斜地段等严峻条件下的施工

施工系统的小型化,最适合在水上•倾斜地段等严峻条件下的施工。

并且,无需暂设栈桥等。

-

抑制排土施工

利用独自开发的「除芯理论」可将钻掘的范围控制在最小限度,所以抑制了排土量,不会破坏周边地基。

-

令没有倾倒的危险,实现高度安全施工

因为静压植桩机为牢牢抓住完成桩的构造,所以没有倾倒的危险

并且,螺旋钻与桩由独自的固定装置固定,保持高度的安全性。

138 1818 6389

项敏的微信

网址:www.lsgbz.com